Cynkowanie

W warunkach określanych jako normalne najlepiej sprawdzają się stale konstrukcyjne pokryte warstwą cynku. Należy jednak pamiętać, że w wyniku oddziaływania środowiska na cynk, jego warstwa ochronna z biegiem czasu ulega redukcji. Długości gwarancji uzależniona jest od grubości powłoki cynkowej oraz wartości rocznej redukcji warstwy ochronnej w zależności od środowiska, w którym zostaną zastosowane produkty (Kategorie korozyjności określa norma PN-EN ISO 12944-2/2001.)

|

Kategoria korozyjności

|

Redukcja warstwy ochronnej

(µm) |

Przykłady środowisk typowych dla klimatu umiarkowanego

(tylko informacyjnie) |

|

C1

bardzo mała |

< 0,1

|

Wewnątrz: ogrzewane budynki z czystą atmosferą np. sklepy, biura Zewnątrz: – |

|

C2

Mała |

> 0,1 do 0,7

|

Wewnątrz: budynki nie ogrzewane w których występuje kondensacja np. hale sportowe, magazyny Zewnątrz: atmosfery w małym stopniu zanieczyszczone |

|

C3

Średnia |

> 0,7 do 2,1

|

Wewnątrz: pomieszczenia produkcyjne o dużej wilgotności i pewnym zanieczyszczeniu powietrza np. pralnie, browary, mleczarnie Zewnątrz: atmosfery miejskie i przemysłowe |

|

C4Duża

|

> 2,1 do 4,2

|

Wewnątrz: zakłady chemiczne, pływalnie stocznie remontowe Zewnątrz: obszary przemysłowe i obszary przybrzeżne o średnim zasoleniu |

|

C5

bardzo duża (przemysłowa) |

> 4,2 do 8,4

|

Wewnątrz: budowle lub obszary z prawie ciągłą kondensacją i dużym zanieczyszczeniem Zewnątrz: obszary przemysłowe o dużej wilgotności i agresywnej atmosferze |

|

C5-M

bardzo duża (morska) |

> 4,2 do 8,4

|

Wewnątrz: budowle lub obszary z prawie ciągłą kondensacją i dużym zanieczyszczeniem Zewnątrz: obszary przybrzeżne i oddalone od brzegu w głąb morza o dużym zasoleniu |

Mnożąc średnio-roczny ubytek cynku przez przewidziany czas eksploatacji instalacji otrzymujemy wymaganą grubość warstwy ochronnej.

Standardowo stosuje się cztery metody cynkowania, które różnią się między sobą grubością uzyskiwanej warstwy ochronnej: cynkowanie ogniowe metodą Sendzimira, Magnelis, cynkowanie metodą zanurzeniowo-ogniową, cynkowanie płatkowe, cynkowanie elektrolityczne.

Cynkowanie ogniowe metodą Sendzimira PN-EN 10346:2015-09

Blachy stalowe do grubości 3 mm będące jeszcze w stanie gorącym są pokrywane warstwą cynku metodą zanurzeniową w walcowni. W wyniku tego procesu powstaje równomierna i mocno przylegająca warstwa cynku o średniej grubości ok.19 μm (dla powłoki Z275). Uszkodzenie warstwy ochronnej przez cięcie, perforowanie, gięcie nie prowadzi do postępującego rdzewienia. Wszystkie typy korytek, drabinek oraz większość elementów nośnych (niespawanych) pokryte warstwą cynku metodą Sendzimira przeznaczone są do stosowania w pomieszczeniach suchych gdzie nie występują substancje agresywne chemicznie (np. opary: chloru, kwasów, zasad). Produkty wykonane ze stali w powłoce Sendzimira zalecamy stosować w kategorii korozyjności C1 i C2.

Magnelis PN-EN 10346:2015-09

Innowacyjna powłoka MAGNELIS to kompozycja czystego cynku z domieszką magnezu i aluminium. Powyższy skład zapewnia doskonałą odporność na korozję nawet w surowych warunkach środowiskowych. Powyższa powłoka ma niższą tendencję do powstawania białej korozji w porównaniu do czystego cynku.

Powłoka Magnelis posiada naturalnie ciemnoszarą barwę i gładki bezkwiatowy aspekt. Magnelis posiada zdolności do samo-regeneracji na krawędziach cięcia – oprócz standardowej ochrony katodowej porównywalnej z właściwościami powłoki cynkowej, powłoka Magnelis chroni odsłonięte krawędzie cięcia przed rozwojem korozji dzięki cienkiemu filmowi cynkowemu zawierającemu magnez.

W zależności od środowiska, w którym stosuje się Magnelis, jego użycie umożliwia znaczną, 2-4 krotną, obniżkę masy powłoki w stosunku do cynkowania zanurzeniowego, jednocześnie zapewniając lepsze właściwości antykorozyjne i efektywność kosztową.

Cynkowanie metodą zanurzeniowo-ogniową PN-EN ISO 1461:2011

Wyroby przeznaczone do stosowania w środowisku o klasie korozyjności C1, C2, C3, C4, C5 Średnia grubość powłoki cynku 45 μm do 55 μm.

Nie należy stosować stali w powłoce Magnelis w obiektach o silnym nasyceniu chemicznym takich jak: zakłady chemiczne, oczyszczalnie ścieków itp.

| Typ atmosfery | Nieznaczne obciążenie |

Małe obciążenie |

Umiarkowane obciążenie |

Duże obciążenie |

Bardzo duże obciążenie |

| Kategoria agresywności korozyjne | C1 | C2 | C3 | C4 | C5-I, C5-M |

| Możliwość wydłużenia gwarancji | Do 5 lat | Do 5 lat | Do 5 lat | Do 5 lat | Do 2 lat |

|

Części i ich grubości

|

Grubość miejscowa powłoki

(wartość minimalna) (µm) |

Grubość średnia powłoki

(wartość minimalna) (µm) |

|

Stal >6 mm

|

70

|

85

|

|

Stal >3 mm do <6 mm

|

55

|

70

|

|

Stal >1,5 mm do <3 mm

|

45

|

55

|

|

Stal <1,5 mm

|

35

|

45

|

Cynkowanie metodą cynku płatkowego PN-EN ISO 10683:2014-09

Powłoka bazowa w technologii cynku płatkowego to rodzaj lakieru zawierającego „płatki” cynku i aluminium. Całość reaguje z powierzchnią stali, tworząc po wygrzaniu dobrze przylegającą, przewodzącą i nietoksyczną powłokę cynk-aluminium. Metoda ta charakteryzuje się bardzo wysoką odpornością korozyjną – do 1000 godz. w komorze solnej wg. ISO 9227 do chwili powstania czerwonej korozji. Jest akceptowana przez wiodących na świecie producentów branżach motoryzacyjnej, energetycznej i lotniczej i powszechnie stosowana do elementów gwintowanych, ze względu na bezproblemowe skręcanie.

W czasie montażu w miejscach przecięcia blachy niszczy się powłoka antykorozyjna. Miejsca te należy zabezpieczyć nanosząc na krawędzie farbę cynkową w aerozolu.

Cynkowanie elektrolityczne PN-EN ISO 2081:2018-05

Korytka siatkowe wraz z osprzętem, śruby, nakrętki, podkładki pokrywane są w kąpielach elektrolitycznych cienką i równomierną warstwą cynku. Grubość warstwy wynosi ok. 5 – 20 μm, jest jasna i błyszcząca. Produkty ocynkowane galwanicznie zalecamy stosować w kategorii korozyjności C1 i C2.

Lakierowanie proszkowe

Lakierowanie proszkami poliestrowymi i epoksydowymi . Grubość powłoki zawiera się w granicy 60 μm a 120 μm. Lakier nanosi się bezpośrednio na metal bez stosowania farb podkładowych i rozpuszczalników. Powłoki wykonane przez lakierowanie proszkowe dają powierzchnie gładkie, bez spękań, zacieków oraz zmarszczeń. Charakteryzują się dużą odpornością antykorozyjną, chemiczną, bardzo dobrymi własnościami mechanicznymi i odpornością na działanie wody. Stosowane są szczególnie tam gdzie wymagana jest podwyższona odporność na korozję., większa estetyka wnętrza, lub w celu oznaczenia instalacji w zależności od jej funkcji. Trwałość powłoki zależna jest od: przestrzegania zasad transportu, przechowywania, sposobu montażu, środowiska chemicznego w którym będzie zamontowana konstrukcja oraz od konserwacji. W standardzie w ofercie znajduje się 14 kolorów ( paleta poniżej). Istnieje możliwość zamówienia lakierowania w niestandardowym kolorze, ale związane jest to z podwyższoną ceną usługi i wydłużonym czasem realizacji zamówienia.

Stal nierdzewna i kwasoodporna

Blacha do ogólnego przeznaczenia, o dobrej odporności na korozję atmosferyczną, na wiele organicznych i nieorganicznych substancji chemicznych wg PN-EN 10088 w gatunkach:

1.4301 (304) wykorzystywana do: produkcji zbiorników na mleko, sprzętu mleczarskiego, instalacji do produkcji mleka, produkcji becek na piwo, produkcji zbiorników dofermentacji piwa,do produkcji zbiorników magazynowych w browarnictwie, wyposażenie itp.

1.4404 (316L) wykorzystywana do produkcji: zbiorników do białego wina, w przemyśle browarniczym, w przemyśle papierniczym, przemyśle medycznym, kwasów tłuszczowych, elementów stosowanych w środowisku morskim.

1.4571 (316Ti) stosowana w przemyśle chemicznym na urządzenia wymagające wysokiej odporności korozyjnej – chłodnice, kondensatory, rurociągi, zbiorniki; w przemyśle spożywczym, celulozowym, farmaceutycznym, w przemyśle drogowym (trasy kablowe w tunelach)

Aluminium PN-EN 485-2

Wysoka odporność na korozję atmosferyczną i na wiele organicznych i nieorganicznych substancji chemicznych.

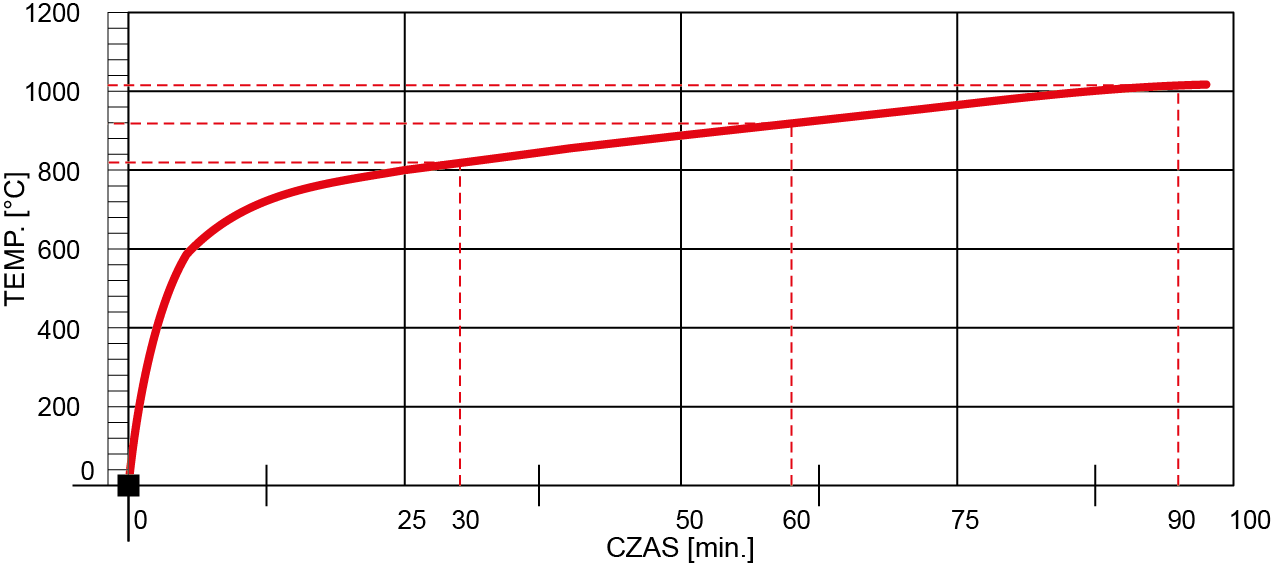

System E30, E60, E90 wg normy DIN 4102-12

Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002r w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz. Ust.2002 nr 75 poz. 690) z nowelizacją z dnia 12.03.2009 w §187 pkt 3 stanowi, że: ”Przewody i kable elektryczne oraz światłowodowe wraz z ich zamocowaniami, zwane dalej zespołami kablowymi, stosowane w systemach zasilania i sterowania urządzeniami służącymi ochronie przeciwpożarowej, powinny zapewniać ciągłość dostawy energii elektrycznej lub przekazu sygnału przez czas wymagany do uruchomienia i działania urządzenia”. W Polsce nie ma szczegółowych wytycznych/norm, które regulują wymagania, jakie powinny spełniać produkty, nie uregulowano sposobu przeprowadzania badań, ani uprawnionych do tego jednostek.

Powszechnie stosowaną w Europie (także w Polsce), jedyną normą szczegółowo regulującą tę kwestię jest niemiecka Norma DIN 4102:12.

Rozporządzenie ministra infrastruktury wymaga, aby odbiorniki elektryczne ratujące życie ludzkie w czasie pożaru (oświetlenia awaryjne, dźwiękowe systemy ostrzegawcze, wentylatory, windy, pompy pompujące wodę do tryskaczy, klapy wentylacyjne itp.) miały zapewnioną nieprzerwaną dostawę energii elektrycznej lub przekaz sygnału przez wymagany czas nie krótszy niż 30, 60 lub 90 minut, co ma na celu umożliwienie bezpiecznej ewakuacji ludzi z płonącego obiektu.

W branży budowlanej przyjęła się skrócona nazwa tego typu systemów – „E90”, badanych zgodnie z normą DIN 4102:12. Powstała ona w instytutach niemieckich w wyniku wieloletnich doświadczeń i przeprowadzonych badań w zakresie podtrzymywania funkcji przewodzenia prądu przez instalacje elektryczne podczas pożaru. Podstawowym założeniem omawianej normy jest przebadanie przewodów i kabli wraz z zamocowaniami w celu sprawdzenia, czy tak skonstruowany system dostarczy prąd elektryczny do urządzeń ratujących życie w warunkach pożaru.

Firma BAKS przeprowadziła ponad sto pięćdziesiąt badań swoich wyrobów z następującymi producentami kabli: Bitner, Dätwyler, Elkond, Erse, Eupen, Studer Cables, NKT, Prakab, Technokabel i TELE-FONIKA Kable, VLG. Wszystkie badania odbyły się w sześciu akredytowanych instytutach: Efectis ERA w Turcji, MPA – Braunschweig, MPA – Erwitte, DMT – Dortmund, FIRES – Słowacja i ITB – Warszawa, co zostało potwierdzone certyfikatami.

Uwaga!

Aktualnie mamy przeprowadzone badania z producentami kabli Bitner, Dätwyler, Elkond, Elpar, Erse, Eupen, NKT, Prakab, Studer, Technokabel i TELE-FONIKA Kable, VLG

System utrzymania sprawności działania E-30, E-60, E-90

W obecnym czasie duży nacisk kładzie się na bezpieczeństwo osób znajdujących się w budynkach użyteczności publicznej. Dlatego bardzo ważna jest niezawodność systemów bezpieczeństwa. Dążąc do spełnienia wymogów bezpieczeństwa w tej dziedzinie, firma BAKS przeprowadziła badania różnego typu drabin i koryt kablowych zgodnie z Normą DIN 4102 część 12.

Podstawowym założeniem Normy DIN 4102:12 jest praktyczne sprawdzenie kabli wraz z systemem mocującym zwanym „zespołem kablowym”, czy w wymaganej temperaturze i przez określony czas będzie doprowadzać sygnał i energię elektryczną do odbiorników. W tym celu musi zostać przeprowadzane badanie systemu tras kablowych wraz z kablami tak, aby mieć pewność że odbiorniki elektryczne w czasie pożaru będą miały nieprzerwaną dostawę energii elektrycznej.

Podtrzymanie funkcjonowania instalacji elektrycznej jest rozumiane jako ciągłe zasilanie w energię elektryczną budynku w czasie pożaru. Nie dotyczy to jednak całej sieci elektrycznej w obiekcie, lecz tylko określonych obwodów istotnych dla bezpieczeństwa ludzi przebywających w budynkach. Typowymi przykładami są obwody oświetlenia awaryjnego, systemów ostrzegania dźwiękowego (DSO), urządzeń wentylacyjnych w hotelach, szpitalach i obiektach użyteczności publicznej. Powyższa norma ważna jest dla napięć do 1kV i dotyczy wnętrz budynków. Zdolność do podtrzymania funkcji jest klasyfikowana zasadniczo do 2 grup, mianowicie E30 i E90. Chociaż w Normie DIN występuje jeszcze grupa E60, ale jest rzadko stosowana.

Firma BAKS przeprowadziła wielokrotne badania w akredytowanych jednostkach badawczych w Niemczech i na Słowacji. Badania te wykonano na stropach z betonu komórkowego i betonu C20/C25. Podstawą badania przeprowadzanego wg normy DIN 4102:12 jest zgodne z praktyką zamontowanie badanych produktów w piecu. Badanie przebiega zgodnie z ustaloną międzynarodowo krzywą temperatura-czas.

Systemy nośne kabli oferowane przez firmę BAKS spełniają wymagania normy DIN 4102, część 12. I tak mogą być przykładowo podwieszane drabinki kablowe pod sufitem, korytka kablowe montowane przy ścianie, kable ognioodporne montowane poziomo pod sufitem lub pionowo mocowane do ścian przy pomocy pojedynczych obejm lub drabinek. W przypadku wszystkich systemów są dostępne różne warianty wykonania. Dzięki temu instalator ma możliwość dobrania odpowiedniego systemu do większości sytuacji występujących na budowie.

Badania E-90 zespołów kablowych zgodnie z normą DIN4102-12.

Przykładowe zdjęcia z wybranych badań zespołów kablowych BAKS o odporności ogniowej E-30, E-60, E-90 z różnymi producentami kabli, przeprowadzonych w akredytowanych instytutach: DMT Dortmund, Fires Batizovce i MPA Braunschweig, MPA Erwitte.

Gwarancja

Przeczytaj informacje na temat użytkowania produktów BAKS oraz warunków ich przechowywania.

I. Postanowienia ogólne gwarancji

- BAKS, zwany dalej Producentem, udziela Nabywcy gwarancji, że produkt jest wolny od wad fizycznych i prawnych.

- Produkty będące przedmiotem sprzedaży u Producenta stanowią jego własność, są wolne od obciążeń prawami osób trzecich i nie istnieją żadne prawne ograniczenia w zakresie korzystania i rozporządzania nimi, w szczególności nie są objęte postępowaniem egzekucyjnym, zabezpieczającym lub sądowym i nie stanowi przedmiotu zabezpieczenia.

- Za wadę fizyczną uznaję się wadliwość materiału i/lub wykonania produktu, które powodują, że funkcjonalność produktu jest niezgodna ze specyfikacją Producenta.

- Gwarancja obejmuje w szczególności wytrzymałość mechaniczną wyrobów i odporność na korozję zgodnie z przeznaczeniem i właściwościami zastosowanego materiału i powłoki antykorozyjnej.

- Gwarancją objęte są uszkodzenia i wady powstałe z przyczyn leżących wyłącznie po stronie producenta jak np.: pękanie, wyginanie się konstrukcji, łuszczenie się powłoki ochronnej.

- Za Nabywcę uważa się podmiot, który dokonał zakupu produktu bezpośrednio od Producenta.

- Producent zobowiązuje się do bezpłatnego usunięcia ujawnionych w okresie gwarancyjnym wad materiału i wykonania, na zasadach określonych w niniejszym dokumencie, poprzez naprawę lub wymianę produktu na produkt wolny od wad. O sposobie usunięcia wady decyduje Producent.

- Okres gwarancji wynosi 12 miesięcy od daty sprzedaży. W uzasadnionych wypadkach okres gwarancji może zostać przedłużony na wniosek Nabywcy po szczegółowym uzgodnieniu z Producentem warunków przechowywania i eksploatacji produktów. Przedłużenie okresu gwarancji powinno zostać stwierdzone pismem pod rygorem nieważności. Odpowiedzialność Producenta z tytułu rękojmi jest wyłączona.

- Gwarancja jest ważna pod warunkiem korzystania z produktu zgodnie z jego przeznaczeniem, specyfikacją Producenta, warunkami technicznymi i środowiskowymi.

- Z tytułu gwarancji Nabywcy ani osobom trzecim nie przysługuje wobec Producenta roszczenie o odszkodowanie za jakiekolwiek szkody powstałe na skutek wad produktu. Jedynym zobowiązaniem Producenta według tej gwarancji, jest naprawa lub wymiana Produktu na wolny od wad, zgodnie z warunkami niniejszej gwarancji.

- Producent odpowiada przed Nabywcą wyłącznie za wady fizyczne powstałe z przyczyn tkwiących w sprzedanym produkcie.

- Producent zastrzega do ważności gwarancji konieczność spełnienia poniższych warunków podczas transportu, montażu, eksploatacji i konserwacji produktów:

Transport

Transport produktów powinien odbywać się suchymi, krytymi środkami transportu w taki sposób, aby ładunek był zabezpieczony przed przesuwaniem się, uszkodzeniem mechanicznym oraz wpływem warunków atmosferycznych. Jednostki ładunkowe należy umieszczać na środku transportowym ściśle obok siebie i zabezpieczyć przed wzajemnym przesuwa-niem. Spięcie ładunku pasami transportowymi należy wykonać w sposób uniemożliwiający uszkodzenie elementów.

Przechowywanie produktów

Elementy powinny być przechowywane w pomieszczeniach suchych, czystych, wentylowanych, wolnych od aktywnych chemicznie par i gazów. Nie wolno dopuszczać do zamocze-nia i zawilgocenia wyrobów. W przypadku zamoczenia elementów niezwłocznie rozpakować zalane opakowania, rozłożyć detale aż wyschną i ponownie złożyć do pomieszczenia suchego i przewiewnego, chroniącego przed oddziaływaniem szkodliwych czynników. Produkty muszą być składowane na paletach, pojemnikach lub specjalnie przeznaczonych do tego celu podstawach (nie powinny leżeć bezpośrednio na betonie lub ziemi).

Przechowywanie w niewłaściwych warunkach (zawilgoconych) może doprowadzić do kondensacji wilgoci pomiędzy powierzchnią produktów. W przypadku zawilgocenia elementów ocynkowanych (ocynk Sendzimira, powłoka Magnelis lub równoważna, ocynk płatkowy, ocynk ogniowy), może powstać tak zwana biała korozja (biało – szare plamy), która nie wpływa na jakość powłoki i nie jest podstawą do reklamacji. Dostarczane wyroby mogą być zabezpieczone folią ochronną, którą należy bezzwłocznie usunąć po otrzymaniu dostawy. Pozostawanie folii zabezpieczających na wyrobach na czas składowania przy wysokiej temperaturze otoczenia i dużym nasłonecznieniu może prowadzić do zespolenia folii z zapakowanymi elementami. W wyniku tej reakcji folia nie da się usunąć bez uszkodzenia powierzchni produktów. Na czas składowania i montażu produktów, należy zapewnić ochronę przed kontaktem powłok z wapnem, cementem i innymi substancjami o odczynie alkalicznym lub kwaśnym. Transport, składowanie i montaż wyrobów musi odbywać się w środowisku o odpowiedniej dla zamawianych produktów kategorii agresywności korozyjnej w oparciu o normę PN EN ISO 12944:2001 (więcej informacji w tabeli poniżej).

W przypadku nieprzestrzegania zaleceń ewentualne reklamacje nie będą uwzględniane!

Wyroby magazynować w zadaszonych i suchych pomieszczeniach. Nie dopuścić do zamoczenia!

Montaż

Właściwy dobór produktów i właściwy sposób montażu są niezbędne do prawidłowego funkcjonowania produktów. Montaż należy przeprowadzić zgodnie z instrukcjami i/lub wskazaniami producenta.

Zabezpieczenie i konserwacja elementów pokrytych cynkiem (np. ocynk Sendzimira, powłoka Magnelis lub równoważna, ocynk płatkowy, ocynk ogniowy)

Najczęstszą przyczyną powstawania wad powłok cynkowych jest nieumiejętne obchodzenie się z wyrobem podczas składowania i montażu:

- – wyroby w stanie składowania (tj. w oryginalnych opakowaniach BAKS) należy przechowywać w pomieszczeniach suchych i przewiewnych;

- – w czasie przechowywania chronić przed zmianami wilgotności powietrza i temperatury, które mogą powodować kondensację pary wodnej;

- – w przypadku konieczności krótkotrwałego usytuowania wyrobów w otwartej przestrzeni należy zapewnić odprowadzenie wilgoci. Zastosować osłonę zapewniającą przewiewność;

- – w przypadku zamoknięcia elementów ocynkowanych może na nich wystąpić zjawisko tzw. białej korozji, które nie powoduje redukcji warstwy ochronnej i nie pogarsza właściwości antykorozyjnych powłoki, ale pogarsza wygląd oraz estetykę elementów. Jednak z upływem czasu, jeżeli elementy nie zostały wysuszone, następuje całkowita redukcja powłoki cynkowej, aż do powstania korozji. Jeżeli dojdzie do zamoknięcia elementów ocynkowanych i wystąpienia białej korozji, należy postępować w następujący sposób:

-

- – bezzwłocznie wypakować z folii,

- – ułożyć tak, aby pojedyncze elementy nie miały ze sobą bezpośredniego styku (np. przekładając warstwy wąskimi profilami stalowymi ocynkowanymi lub z tworzywa sztucznego lub aluminium),

- – jeżeli występują stałe zanieczyszczenia (ziemia, zamoczone opakowanie tekturowe itp.) należy umyć bieżącą wodą,

- – wysuszyć zapobiegając zaleganiu na nich wilgoci lub pozostawić na otwartej, suchej, wentylowanej przestrzeni do wyschnięcia,

- – składować w pomieszczeniu suchym.

- – krawędzie cięcia oraz wiercenia, które powstały podczas montażu należy starannie oczyścić z zadziorów i odtłuścić, usunąć zanieczyszczenia (kurz, olej, smary, ślady korozji). Naprawy należy dokonać przez pomalowanie farbą podkładową bogatą w cynk, pastą cynkową lub materiałem równoważnym technicznie. Grubość powłoki malarskiej powinna być o minimum 30 μm większa niż wynosi wymagana grubość miejscowa powłoki cynkowej.

Zabezpieczenie i konserwacja elementów lakierowanych

Najczęstszą przyczyną powstawania wad powłok lakierniczych są: uszkodzenie mechaniczne (zarysowania, odpryski) i mycie nieodpowiednimi środkami chemicznymi. Dlatego też należy przestrzegać zasad opisanych poniżej:

- – podczas montażu nie wolno dopuścić do zarysowań i obić lakieru;

- – podczas docinania elementów na odpowiedni wymiar stosować taśmy osłonowe (np. taśmy malarskie);

- – mycie należy przeprowadzać przynajmniej dwa razy do roku;

- – do mycia należy używać delikatnych tkanin nierysujących powierzchni i czystą wodę z odpowiednim, sprawdzonym detergentem;

- – nie wolno myć powłoki strumieniem pary wodnej i wodą pod dużym ciśnieniem;

- – jeżeli do mycia używamy środków innych niż czysta woda przed przystąpieniem do czyszczenia powierzchni należy sprawdzić efekt działania używanych do tego celu środków. W przypadku wystąpienia niepożądanych efektów należy zrezygnować z korzystania testowanego środka.

- – nie wolno stosować mocno kwaśnych lub mocno alkalicznych środków czyszczących (w tym zawierających detergenty).

- – nie wolno stosować soli oraz substancji chemicznych do usuwania oblodzenia w pobliżu elementów lakierowanych

Zabezpieczenie i konserwacja elementów pokrytych powłoką Magnelis lub równoważną wg. PN-EN 10346:2015-09

- – Składowanie, montowanie i eksploatacja konstrukcji odbywać się będzie w środowisku o kategorii agresywności korozyjnej określonej w tabeli poniżej dla danego okresu gwarancji oraz danej powłoki cynkowej ustalonej uprzednio z producentem,

- – Elementy konstrukcji w okresie magazynowana przed montażem będą składowane na podkładach w sposób uniemożliwiający stykanie się z podłożem, gromadzenie się na nich opadów atmosferycznych i wszelkich zanieczyszczeń. Elementy konstrukcji zapakowane fabrycznie nie mogą być narażone na zawilgocenie. W przypadku zawilgocenia paczki elementy należy rozpakować i rozłożyć do pełnego wyschnięcia,

- – Elementy uszkodzone podczas montażu muszą zostać wymienione na nowe, pozbawione wad na koszt nabywcy,

- – Nabywca po zakończeniu montażu konstrukcji na własny koszt dokona dokładnego przeglądu powłok ochronnych i przeprowadzi ich pełną konserwację poprzez oczyszczenie powierzchni ocynkowanych neutralnymi środkami chemicznymi z zalegających zabrudzeń (pozostałości środków chemicznych, zatłuszczenia, zaoliwienia oraz inne zabrudzenia mogące powodować uszkodzenie powłok antykorozyjnych). Po przeprowadzeniu czyszczenia konstrukcji nabywca w przypadku wykrycia punktowych ognisk korozji zobowiązany jest do udokumentowania fotograficznego odkrytych miejsc i przesłania dokumentacji do producenta w celu ustalenia szkodliwości danego zjawiska na produkt. Nabywca ma obowiązek przesłać raport do producenta przed upływem 6 miesięcy od dokonania zakupu oraz niezwłocznie po zakończeniu montażu pod rygorem utraty gwarancji. Wyroby wykonywane z materiału pokrytego powłoką Magnelis lub równoważną w początkowej fazie użytkowania, na krawędziach materiału lub na krawędziach otworów mogą pokrywać się cienką, powierzchniową warstwą czerwonej korozji. Z upływem czasu w miejscach pojawienia się nalotu dochodzi do efektu samoregeneracji powłoki tzn. wytworzenia się tlenków substancji wchodzących w skład stopu powłoki Magnelis lub równoważnej, które stworzą szczelną warstwę ochronną i antykorozyjną odseparowującą stal od warunków atmosferycznych. Szczegółowe informacje dotyczące powłoki Magnelis lub równoważną udostępniane są na życzenie Klienta.

Zabezpieczanie i konserwacja elementów wykonanych z blach nierdzewnych i aluminium

Sposób obróbki oraz właściwy dobór gatunku materiału do panujących warunków atmosferycznych, jest niezwykle istotnym czynnikiem, który ma wpływ na jakość powierzchni podczas procesu eksploatacji. Odporność korozyjną stali nierdzewnych można utrzymać przez cykliczne czyszczenie powierzchni i dodatkowo polepszyć przez procesy chemiczne obróbki powierzchownej – pasywacja. Najczęstszą przyczyną pojawiania się śladów „korozji” jest:

- – zanieczyszczenie powierzchni przez cząstki żelaza, stali czarnej (odpryski podczas cięcia szlifierką, szlifowania, spawania) – zarysowania, które powstają w miejscu tarcia ostrym elementem wykonanym z miękkiej stali,

- – nieprawidłowe magazynowanie, składowanie i transport,

- – niewłaściwy dobór gatunku materiału lub powłoki ochronnej produktu do środowiska atmosferycznego, w którym jest zastosowany.

Przechowywanie produktów ocynkowanych, ocynkowanych i lakierowanych, wykonanych z blachy nierdzewnej, aluminium, pokrytych powłoką Magnelis lub równoważną

Powierzchowne ciemne przebarwienia powstające miejscowo na wyrobach wykonanych ze stali nierdzewnej lub aluminium nie wpływają na jakość i funkcjonalność wyrobu, a tym samym nie podlegają reklamacji. W trakcie obróbki mechanicznej stali nierdzewnej lub aluminium następuje ingerencja w warstwę pasywną elementu powodując drobne uszczerbki powierzchni napięciowej powłoki pasywnej. Podczas kontaktu z tlenem w miejscach drobnych uszczerbków na powierzchni wytrącają się substancje powodujące przebarwienia. Proces ten nie zachodzi w głąb materiału, dalsza struktura pozostaje nienaruszona. Objawy takie mogą występować w każdych warunkach zarówno podczas transportu, magazynowania, składowania oraz użytkowania produktu (szczególnie w warunkach zawilgoconych przyspieszony jest proces wytrącania przebarwień na po-wierzchni materiału). Uszkodzenie powłoki pasywnej występuje najczęściej podczas montażu wyrobów (np. poprzez uderzenia, otarcia, zarysowania) lub w wyniku posługiwania się niewłaściwymi narzędziami i materiałami ściernymi. W warunkach wykonywania prac monterskich na produktach mogą powstać silnie przylegające do powierzchni osady oraz naloty, które przyczyniają się do powstania plam, zabarwień, czy zmatowień. Są one nieszkodliwe dla produktu i zwykle zdatne do wyczyszczenia. Stal nierdzewna charakteryzuje się tym, że po obróbce nie wymaga dodatkowego zabezpieczenia antykorozyjnego. Mimo tego podczas eksploatacji materiału wymagana jest konserwacja i czyszczenie w celu zachowania na dłuższy okres estetycznego wyglądu. Częstotliwość czyszczenia oraz prowadzenia konserwacji asortymentu zależy od warunków użytkowania, oraz stopnia eksploatacji. W przypadku pojawienia się zabrudzeń na produktach należy oczyścić i zabezpieczyć powłokę.

Sposoby czyszczenia i konserwacji stali nierdzewnej i aluminium

Sposób obróbki oraz właściwy dobór gatunku materiału do panujących warunków atmosferycznych jest niezwykle istotnym czynnikiem, który ma wpływ na jakość powierzchni podczas procesu eksploatacji.

- – powierzchowne przebarwienia oraz pyły występujące podczas użytkowania produktów można usuwać stosując np. szmatkę, skórę zamszową lub gąbkę;

- – nie wolno stosować stalowych poduszek lub szczoteczek drucianych do szorowania produktów. Mogą zostawiać drobne cząsteczki miękkiej stali osadzające się na po-wierzchni stali nierdzewnej lub aluminium, co w konsekwencji doprowadzi do powstawania przebarwień lub przy głębszej ingerencji nawet korozji materiału;

- – miejscowe przebarwienia występujące z odcisków palców, kurzu lub deszczu można w łatwy i szybki sposób pozbyć się przecierając produkt;

- – lokalne zabrudzenia lub odciski smarów, jeżeli są niewielkie można usunąć stosując wodę z odpowiednim detergentem, w przypadku dużych zabrudzeń należy użyć specjalne środki chemiczne do czyszczenia i konserwacji stali nierdzewnej lub aluminium; do czyszczenia dopuszczalne są środki oparte na alkoholu (niewpływające na powłokę antykorozyjną materiału);

- – w przypadku pojawienia się na elementach cząstek żelaza naniesionych na skutek robót budowlanych (np. odpryski podczas cięcia szlifierką, spawania, zarysowania ostrym elementem wykonanym z miękkiej stali) należy natychmiast je usunąć. Cząstki te będą podatne na proces korozji, co będzie wpływać niszcząco na warstwę pasywną elementu ze stali nierdzewnej i możne doprowadzić do korozji materiału. Osady z cząstkami żelaza należy usuwać mechanicznie lub dedykowanymi środkami chemicznymi;

- – należy zachować szczególną ostrożność podczas montażu (najlepiej wyroby ze stali nierdzewnej montować w ostatnim etapie prac). W przypadku głębszych uszkodzeń i po-jawienia się tzw. wżerów korozyjnych konieczne jest, aby takie miejsce wytrawić kwasem i zabezpieczyć środkiem pasywującym. Należy mieć na uwadze, że proces trawienia może spowodować nieodwracalną utratę estetycznego wyglądu asortymentu;

- – po czyszczeniu zaleca się dodatkowo wykonać proces polerowania suchą, miękką tkaniną;

- – do czyszczenia nie powinno się stosować środków zawierających chlorki oraz zabrania się używania środków do czyszczenia srebra.

Częstotliwość prowadzenia prac czyszczących oraz konserwujących zależy od środowiska użytkowania, stopnia zabrudzenia oraz warunków eksploatacji. Wyroby wykonane ze stali nierdzewnej należy czyścić co najmniej raz na 12 miesięcy w przypadku niewielkich zanieczyszczeń lub co 6 miesięcy przy dużych zanieczyszczeniach.

Etapy postępowania i konserwacji w przypadku pojawienia się śladów korozji:

- – Czyszczenie mechaniczne. Wyczyścić miejsca z powierzchniową korozją za pomocą włókniny ściernej i przetrzeć je suchą, czystą szmatką;

- – Czyszczenie chemiczne. Na wyczyszczone powierzchnie nanieść np. za pomocą pędzelka, cienką i równomierną warstwę odpowiedniego środka chemicznego. Po ok. 5 minutach (czas zależy od rodzaju zastosowanego środka chemicznego) zmyć środek chemiczny wilgotną szmatką. Szmatkę należy regularnie płukać w czystej wodzie lub zmieniać na czystą. Należy zwrócić szczególną uwagę, aby nie zostały zachlapane żadne inne elementy występujące w pobliżu czyszczonych elementów. Następnie wilgotną powierzchnię należy wytrzeć do sucha za pomocą np. ręcznika z miękkiej tkaniny lub papieru.

Pasywacja. Wyczyszczone suche powierzchnie należy zakonserwować środkiem do pasywacji za pomocą gąbki lub aerozolu, tak aby powstała cienka równomierna warstwa ochronna. Powyższe czynności należy wykonywać ręcznie bez użycia elektronarzędzi. Jeżeli pod czyszczonymi wyrobami znajdują się inne elementy i zachodzi ryzyko ich zachla-pania, dlatego należy je przykryć np. grubą folią malarską. Do czyszczenia stali nierdzewnej nie stosować produktów do usuwania zapraw murarskich ani substancji, które zawierają kwas solny, wybielacz, środki do czyszczenia srebra.

Nie stosować szczotek drucianych ze stali węglowej, stalowej wełny czyszczącej, stalowych poduszek do szorowania.

Utrata gwarancji – dotyczy wszystkich produktów BAKS (m.in. wykonanych w ocynku Sendzimira, powłoce Magnelis lub równoważnej, ocynku płatkowym, ocynku ogniowym, ze stali nierdzewnej/kwasoodpornej, z aluminium, wyrobów lakierowanych i innych)

- Utrata gwarancji następuje w przypadku:

- – uszkodzeń mechanicznych i wynikłych z nich wad, w szczególności uszkodzeń powłok ochronnych powstałych podczas transportu, składowania, montażu, eksploatacji i konserwacji;

- – uszkodzeń wynikających z przeprowadzenia montażu i/lub eksploatacji produktów w warunkach lub w sposób niezgodny ze specyfikacją Producenta (przekroczenie dopusz-czalnych obciążeń, uszkodzenia spowodowane warunkami środowiskowymi itp.);

- – uszkodzeń produktów z powodu niewłaściwego składowania (uszkodzenia mechaniczne, przebarwienia, plamy, biała korozja);

- – uszkodzeń powstałych stosowaniem soli oraz substancji chemicznych do usuwania oblodzenia w pobliżu składowanych lub zamontowanych produktów;

- – uszkodzeń powstałych na skutek zmian konstrukcyjnych lub stosowania wyrobów niezgodnie z przeznaczeniem;

- – uszkodzeń powstałych w wyniku zamontowania wyrobów do powierzchni betonowych przed zakończeniem okresu wiązania betonu tj. osiągnięcia 100% wytrzymałości betonu i ustaniu emisji wydzielin chemicznych (montaż na tzw. świeży beton);

- – uszkodzeń powstałych podczas transportu z wykorzystaniem zewnętrznych w stosunku do Producenta środków transportu;

- – produktów w przypadku nieprzestrzegania obowiązku dokonywania okresowych przeglądów konserwacyjnych, jeśli są one wymagane;

- – innych uszkodzeń powstałych z niewłaściwego użytkowania produktów;

- – uszkodzeń wynikłych ze zdarzeń losowych (pożar, zalanie, zniszczenia powstałe na skutek działań terrorystycznych i wojennych itp.);

- – produktów w przypadku wystąpienia zaległości płatności za produkt przekraczającej 90 dni od daty wymagalności faktury.

- Gwarancją nie są objęte normalne czynności obsługi eksploatacyjnej, np. czyszczenie i konserwacja.

- Produkty zamontowane w miejscu przeznaczenia należy poddawać okresowym przeglądom konserwacyjnym w odstępach czasu nie dłuższych niż 12 miesięcy polegającym na usuwaniu zabrudzeń (pozostałości chemiczne, pozostałości tłuszczu i oleju oraz wszystkie inne zabrudzenia, które mogłyby spowodować uszkodzenie warstwy antykorozyjnej) oraz uzupełnianiu ubytków powłoki. Po wykonaniu konserwacji należy przesłać do producenta raport z pełną dokumentacją fotograficzną obrazującą stan instalacji przed wykonaniem prac i po ich zakończeniu w terminie 30 dni od wykonania przeglądu pod rygorem utraty gwarancji. Raport powinien wskazywać produkty objęte gwarancją, dane kupującego, nr dowodu zakupu, miejsce, gdzie zamontowano produkty. Raport należy wysłać na adres: baks@baks.com.pl. Miejsca pominięte w raporcie, w których pojawią się ogniska korozji nie mogą być przedmiotem roszczeń wynikających z gwarancji.

- Trasa kablowa NIE MOŻE być wykorzystywana jako droga komunikacyjna/transportowa, nie można po niej chodzi i/lub kłaść przedmiotów np. podczas prac instalacyjnych, przeglądów itp. Uszkodzenia wynikłe z niewłaściwej eksploatacji nie są objęte gwarancją.

III. Realizacja gwarancji

- Wady ujawnione w okresie gwarancji usuwane będą bezpłatnie przez firmę BAKS, w możliwie krótkim terminie od momentu zgłoszenia reklamacji.

- Wady lub uszkodzenia produktu ujawnione w okresie gwarancji powinny zostać zgłoszone Producentowi niezwłocznie, nie później jednak niż 7 dni od daty ich ujawnienia.

- Procedurze gwarancyjnej podlegają wyłącznie produkty kompletne, zdatne do weryfikacji, pozbawione wad i uszkodzeń powstałych na skutek okoliczności niezależnych od Producenta.

- Podstawą przyjęcia reklamacji do rozpatrzenia jest zgłoszenie (pisemne lub e-mail/ fax) zawierające:

- podanie nazwy towaru, numeru katalogowego, daty zakupu, nr WZ oraz przedstawienie dowodu zakupu,

- szczegółowy opis wady wyrobów i okoliczności, w jakich wykryto wadę wraz z dodatkowymi informacjami dotyczącymi powstania wad produktu. Należy również załączyć zdjęcia wadliwego produktu oraz otoczenia, w jakim jest składowane i zamontowane.

- Po uznaniu roszczeń gwarancyjnych producent decyduje o sposobie ich realizacji.

- Producent zastrzega sobie prawo do przeprowadzenia wizji lokalnej w miejscu zamontowania reklamowanego produktu.

- Producent zastrzega sobie prawo wstrzymania procedury gwarancyjnej w przypadku, gdy Nabywca zalega z płatnościami za faktury przeterminowane dłużej niż 14 dni.

- W przypadku nieuzasadnionych wezwań reklamacyjnych na podstawie gwarancji BAKS zastrzega sobie możliwość obciążenia wzywającego kosztami obsługi reklamacji, w szczególności kosztami wykonania oględzin (koszty dojazdu, koszty pracownicze itp.), kosztami ekspertyz itp.

Uwaga: Firma BAKS zastrzega sobie prawo do wprowadzenia zmian w warunkach gwarancji, a także w danych technicznych i konstrukcyjnych zamieszczonych w katalogu, które uznane będą za niezbędnie do polepszenia wytrzymałości i funkcjonalności wyrobu. Zadaniem katalogu jest przedstawienie podstawowych informacji technicznych o standardowych wyrobach produkowanych przez zakład.